Tm 250 E 4tk6z

This document was ed by and they confirmed that they have the permission to share it. If you are author or own the copyright of this book, please report to us by using this report form. Report 3l3c15

Overview 3z723u

& View Tm 250 E as PDF for free.

More details 2i4a6q

- Words: 10,775

- Pages: 70

CASTELLANO

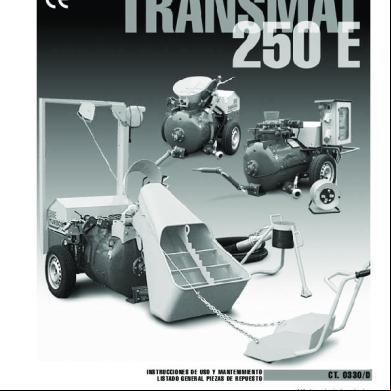

INSTRUCCIONES DE USO Y MANTENIMIENTO LISTADO GENERAL PIEZAS DE REPUESTO

ITALIANO CT. 0330/D N° de serie de la máquina

SISTEMAS DE BOMBEO PARA LA CONSTRUCCIÓN

ÍNDICE USO Y MANTENIMIENTO

PIEZAS DE REPUESTO

1. - Informaciones generales 1.1 - Preliminares 1.2 - Informaciones generales

5

2. - Descripción de la máquina 2.1 - Tipo de máquina

6 6

Placa de fábrica Posición de la placa de fábrica Posición del número de serie de la máquina

2.2 - Descripción de la máquina 2.3 - Dimensiones de la máquina 2.4 - Datos técnicos de la máquina 3. - Transporte de la máquina 3.1 - Transporte 4. - Uso de la máquina 4.1 - Principio de funcionamiento 4.2 - Materiales bombeables 4.3 - Operaciones preliminares Posición de la máquina Conexionado eléctrico Mangueras Fijación de las mangueras Acoplamientos Conexionados

4.4 - Puesta en función Controles previos Puesta en marcha de la máquina Carga del material Ciclo de bombeo

4.5 - Limpieza y terminación del trabajo 4.6 - Advertencia importante

7 8 8 9 9 9 10 11

32

Lám. 2 - Depósito presurizado

34

Lám. 3 - Instalación neumática

38

Lám. 4 - Instalación oleohidráulica vers. EB

40

Lám. 5 - Instalación oleohidráulica vers. EB/P

42

Lám. 6 - Skip

44

Lám. 7 - Scraper

46

Lám. 8 - Cuadro eléctrico

48

Lám. 9 - Dotación de serie Acoplamientos de levas

50

Lám.10 - Dotación de serie Acoplamientos Cam-lock

52

Lám.11 - Dotación de serie Acoplamientos Perrot

54

Lám.12 - Dotación de serie Acoplamientos Victaulic

56

12

14

16 17 18

20 22

Utilización del material Conexionados

5. - Mantenimiento de la máquina 5.1 - Operaciones a cargo del operador

Lám. 1 - Cuerpo máquina

RIOS BAJO PEDIDO Lám.13 - Instalación de lubricación automática 60

24 24

Lám.14 - Salida del depósito, adicional

62

Operaciones que deben realizarse diariamente

5.2 - Operaciones a cargo del personal autorizado 26 6. - Inconvenientes - causas – remedios 6.1 - Mezcla no correcta 6.2 - Intervención del operador 6.3 - Intervención del personal autorizado

28 28 29 29

7. - Responsabilidades del operador

30

DIAGRAMAS ELÉCTRICOS Lám.15 - Diagrama eléctrico

66

Lám.16 - Diagrama eléctrico

68

MANUAL DE INSTRUCCIONES IMPORTANTE Lea y cumpla con las instrucciones reseñadas en el presente manual, de esta forma evitará accidentes, gozará de la garantía del fabricante y dispondrá en todo momento de una máquina en perfectas condiciones y preparada para su uso. El uso y el mantenimiento de la máquina son obligaciones que deben ser atendidas sólo por un personal experto y consciente de los peligros consecuentes. Igualmente deben respetarse las disposiciones correspondientes a la prevención de los accidentes, así como también las normas en vigor referentes a la seguridad del trabajo.

MEZCLADORA Y TRANSPORTADORA ELÉCTRICA DE SOLADOS

TM 250 E Número de serie de la máquina:

Anotar el número de serie de la máquina en el espacio anterior. El número de serie debe indicarse en cada solicitud de asistencia o pedido de repuestos, con el fin de facilitar la labor del personal delegado. TURBOSOL PRODUZIONE S.p.A. se reserva el derecho de realizar cualquier tipo de modificación técnica finalizada a mejorar las máquinas, aunque no haya sido contemplada en este manual. Para cualquier reimpresión o reproducción –incluso parcial– del presente manual, se requiere la autorización por escrito de TURBOSOL PRODUZIONE S.p.A. 3

LEYENDA ETIQUETAS DESCRIPCIÓN Obligación de leer los capítulos referentes a las operaciones de mantenimiento ordinario y extraordinario incluidos en el manual de instrucciones

Obligación de leer el manual de instrucciones antes de iniciar a trabajar

Advertencia: peligro de descargas eléctricas

¡CUIDADO! A - Trabajar con el capó cerrado. B - Durante la fase de transporte, bloquear el skip con el dispositivo de seguridad. C - La máquina debe funcionar sólo conectada con el caballete de descarga del material. D - Prestar atención a que ninguna persona se detenga en proximidad de la manguera des carga de la presión.

E - En el interior del capó están presentes partes en movimiento y fuentes de calor. F - El depósito de material resulta bajo presión durante la fase de transporte del material. G - Tapa del depósito provista de dispositivos de seguridad. La rejilla de protección presente en su interior puede abrirse sólo con el mezclador parado.

G E A

B

F

D C

4

1 - INFORMACIONES GENERALES 1.1 - PRELIMINARES

1.2 - INFORMACIONES GENERALES

La máquina mezcladora y transportadora eléctrica de solados TM 250 E puede suministrarse en tres versiones distintas y provista de diversos rios, por lo que no necesariamente todos los componentes descritos en este manual estarán montados en la máquina en su poder.

Las máquinas TURBOSOL Son el resultado de una amplia experiencia y una continua evolución. El “know-how” adquirido de esta forma, junto con el cuidado de las exigencias en materia de calidad, constituye la garantía fundamental para la fabricación de máquinas de larga duración, gran fiabilidad y costes de explotación reducidos.

Se ha cuidado que las diferentes variantes de la máquina puedan distinguirse con claridad, de modo que pueda identificar fácilmente las instrucciones de servicio y mantenimiento correspondientes a la máquina en su poder. Antes de poner en marcha la máquina, lea cuidadosamente las instrucciones reseñadas a continuación y respételas estrictamente. Para cualquier ulterior información, el servicio de atención clientes de TURBOSOL PRODUZIONE S.P.A. está a su completa disposición.

TURBOSOL PRODUZIONE S.P.A. Via Marche, 50 31030 Pero di Breda di Piave (TV) - ITALIA Tel. 0039 - 0422 - 90.2.51 Fax 0039 - 0422 - 90.44.08 http://www.turbosol.it e-mail: [email protected]

Precauciones que deben tomarse cuando la máquina está funcionando Las operaciones de mantenimiento y reparación deben ser llevadas a cabo sólo con la máquina apagada. Los eventuales dispositivos de protección que deben desarmarse para realizar las referidas operaciones, deberán armarse de nuevo tras haber terminado el trabajo. Mantenimiento y cuidados Son operaciones sumamente importantes para lograr que el funcionamiento de la máquina sea conforme con las expectativas; por consiguiente, es indispensable que se cumplan los plazos de mantenimiento establecidos y que se lleven a cabo minuciosamente las operaciones de mantenimiento necesarias. Seguridad Este símbolo identifica cualquier mención referente a la seguridad o al correcto uso de la máquina reseñada en el presente manual y que debe respetarse rigurosamente. Las normas de seguridad deben ser puestas de conocimiento también del personal de servicio; igualmente, deben respetarse las normas generales referentes a la seguridad y a la prevención de los accidentes contempladas por la Ley in situ. Entrenamiento Este símbolo indica que el operador debe recibir un entrenamiento específico para la realización correcta de las operaciones. SERVICIO DE ASISTENCIA TÉCNICA TURBOSOL Para cualquier problema referente a inconvenientes de la máquina o a exigencias de piezas de repuesto, se debe tomar o con un revendedor TURBOSOL.

5

2 - DESCRIPCIÓN DE LA MÁQUINA 2.1 - TIPO DE MÁQUINA Placa de fábrica

Posición de la placa de fábrica La placa de fábrica (1) está fijada en el capó de la máquina.

E - m a i l : i n f o @ t u r b o s o l . i t - h t t p : / / w w w. t u r b o s o l . c o m /

A

2

B

El tipo de máquina (A), el número de serie de la misma (B) y los datos referentes a la potencia están grabados en la placa de fábrica. A continuación se describe el significado de la simbolización utilizada: (A) = Tipo de máquina: TM 250 E (B) (/P)

1

TM 250 = Mezcladora y transportadora de solados. E = Versión eléctrica B = Con skip /P = Con scraper

(B) = Número de serie de la máquina: NNNNN/AA NNNNN = Número de serie de la máquina. /AA = Año de fabricación

6

Posición del número de serie de la máquina El número de serie de la máquina (2) está grabado en la tapa del depósito, además que en la placa de fábrica.

2.2 - DESCRIPCIÓN DE LA MÁQUINA Equipamiento de serie: • Capó de protección de las partes mecánicas. • Ruedas neumáticas y lanza articulada. • Depósito presurizado certificado con placas internas de elevada resistencia al desgaste. • Mezclador con aspas orientadas. • Salida del depósito Ø 65 mm (acoplamientos Perrot). • Cuadro eléctrico de control conforme con las normas CE. • 40 metros (20+10+10) de manguera Ø 65 con acoplamientos Perrot. • Gancho metálico curvado para la sujeción de las mangueras. • Caballete de descarga del material. • Instalación hidráulica para alzar el skip y remolcar el scraper (versiones EB y EB/P). • Skip (versión EB) y scraper (versión EB/P). • Caja de rios y soporte de mangueras en tela para mangueras Ø 65. • Documentación técnica y de certificación.

Componentes principales: La máquina básicamente consta de: 1 depósito de material presurizado (3) 1 motor eléctrico (4) 1 instalación neumática (5) 1 cuadro eléctrico (6) 1 caballete de descarga del material (7) para la versión TM 250 EB: 1 skip (8) con una instalación oleohidráulica para el accionamiento de la misma. y para la versión TM 250 EB/P: 1 scraper (9).

rios bajo pedido: • Instalación de lubricación automática. • Salida del depósito, adicional, con manguera DN 65. 6 8

5 4

9

3

7

7

2.3 - DIMENSIONES DE LA MÁQUINA A continuación se indican las medidas de la máquina y el peso bruto de la misma (preparada para funcionar). Versión TM 250 E

Versión TM 250 EB

LONGITUD

ANCHURA

ALTURA

PESO

LONGITUD*

ANCHURA

ALTURA

PESO

1.650 mm

1.350 mm

1.400 mm

600 kg

2.750 mm

1.350 mm

1.300 mm

790 kg

* en posición de trabajo con skip en horizontal. ° con skip en posición vertical y scraper. Versión TM 250 EB/P LONGITUD°

ANCHURA

ALTURA

PESO

3.150 mm

1.350 mm

2.250 mm

880 kg

2.4 - DATOS TÉCNICOS Presión máxima de operación Presión máxima compresor combinado Presión máxima depósito Caudal compresor combinado a 6 bares

mín. máx.

Tensión de alimentación Frecuencia de alimentación Potencia motor eléctrico Corriente nominal motor mezclador Corriente de cortocircuito máxima Cambio aceite reductor (ELF REDUCTELF SP 220 - 1,5 l) Capacidad depósito material Capacidad skip Presión circuito oleohidráulico skip Cambio aceite circuito oleohidráulico (ELF OLNA DS 32 - 20 l) Rendimiento promedio por ciclo (aproximado) Distancia máxima de transporte (con compresor de 3.500 l/min) Altura máxima de transporte (con compresor de 3.500 l/min) Manguera suministro material **

Granulometría máxima transportable

Temperatura ambiente de operación LwA garantizado (90% confidence level, Directiva 2000/14/CE), tested by ISET, Notified Body n° 0865

Nota:

8

Ø 50 x 66 Ø 65 x 84 - Ø 65 x 84 Ø 90 x 112

6,5 bares 7 bares 7,2 bares 2.400-2.500 l/min 5.000 l/min 400 ±10% VCA 50 Hz 5,5 kW 12,4 A 6 kA cada 1.000 horas 270 l 250 l 180 bares cada 1.000 horas 200 l 120* m 70* m Ø 50 x 66 Ø 60 x 82 Ø 65 x 84 Ø 90 x 112 0-10 mm 0-15 mm 0-25 mm entre -5 °C y +3 °C 85 dB(A)#

* distancia máxima de transporte y altura máxima de transporte no pueden alcanzarse simultáneamente ** utilizar exclusivamente mangueras específicas para esta máquina # el operador debe utilizar obligatoriamente medios de protección acústica individual que garanticen una reducción del nivel acústico de por lo menos 20 dB(A).

3 - TRANSPORTE DE LA MÁQUINA 3.1 - TRANSPORTE Enganchar las sogas a los ganchos al efecto, pintados de color rojo, tal como se muestra en la figura.

Es obligatorio que el skip se encuentre en posición vertical y bloqueado con la barra de seguridad al efecto, pintada de color rojo.

Utilizar un gancho certificado para alzar 1.000 kg. Utilizar dos sogas certificadas para alzar 1.000 kg o cuatro cables certificados para alzar 500 kg. Antes de alzar la máquina, asegurarse de que ninguna persona se encuentre demasiado cerca de la misma.

9

4 - USO DE LA MÁQUINA 4.1 - PRINCIPIO DE FUNCIONAMIENTO

4.2 - MATERIALES BOMBEABLES

La máquina TRANSMAT 250 E básicamente opera mediante un depósito que cumple con la doble función de mezclador forzado y depósito presurizado para el transporte del material. El depósito, recubierto interiormente por placas antidesgaste reemplazables, debe llenarse hasta las tres cuartas partes con material (áridos, aglomerante y agua) que se mezcla de forma homogénea por medio las aspas del mezclador.

A continuación se reseñan algunos conceptos fundamentales para la realización de las mezclas tradicionales que deben transportarse con la máquina TRANSMAT 250 E: • Los

áridos deben estar en curva granulométrica:

por ejemplo, utilizar áridos que tengan granulometría: 1/3 comprendida entre 0 y 1 mm; 1/3 comprendida entre 1 y 4 mm; 1/3 comprendida entre 4 y 8 mm. • Los

Se cierra la abertura del depósito y se inicia el transporte del material. El depósito se presuriza por medio de un compresor y el material, enviado por las aspas hacia la salida del depósito, se transporta hasta el lugar de utilización por medio de las mangueras. Se introduce aire por la salida del depósito para facilitar el transporte del material con la formación de almohadillas de aire “tampón”. El ciclo de operación es intermitente: a una fase de carga le sigue una fase de transporte.

La utilización del skip, llenado por el operador durante la fase de transporte, permite una sensible reducción de los tiempos atribuibles a la fase de carga. La utilización del skip en combinación con el scraper facilita aún más la operación de carga.

áridos deben ser lavados: el fino, granulometría inferior a 0,25 mm, no debe sobrepasar el 10%; para una mezcla de 200 litros normalmente se utilizan 25 kg (medio saco) de cemento.

• La

relación agua-cemento no debe ser superior a 0,4-0,5; significa que deben utilizarse entre 8 y 12 litros de agua por mezcla, en función de la cantidad de cemento utilizada y la humedad de los áridos.

Aplicaciones La máquina TRANSMAT 250 E trabaja con diversos tipos de materiales: • Mezcla

y bombeo de solados.

• Mezcla

y bombeo de toda clase de áridos, tales como arena, grava, etc., con tal de que estén en curva granulométrica, directamente hasta el lugar de utilización.

• Mezcla

y bombeo de solados aislantes a base de arcilla expandida, poliestireno, perlita, vermiculita, corcho, etc.

• Mezcla

y bombeo de morteros para mampostería y hormigones de hasta 25 mm de granulometría en relación al diámetro de las mangueras conectadas.

10

4.3 - OPERACIONES PRELIMINARES Posición de la máquina Situar la máquina en una posición que sea lo más horizontal posible: la máxima pendiente permitida es de 5°, tanto en sentido longitudinal como transversal.

Conexionado eléctrico Conectar la máquina al cuadro eléctrico de la obra utilizando un cable en neopreno (caucho antidesgaste) H07 RN-F con la siguiente sección mínima: 4 x 4 mm para distancias de hasta 20 metros 4 x 6 mm para distancias de hasta 50 metros 4 x 10 mm para distancias de hasta 100 metros El uso de un cable eléctrico de sección inapropiada perjudica el funcionamiento de la máquina. El cuadro eléctrico de la obra debe disponer de: • potencia mínima de 12 kVA • puesta a tierra apropiada • fusibles de 35 A (tipo aM) • diferenciales de alta sensibilidad (de 30 mA) y cumplir con las normas nacionales en vigor.

La máquina debe posicionarse en el punto de la obra que permita aprovechar al máximo el radio de acción de las mangueras.

Conectar el borne de tierra de la máquina a la estaca de puesta a tierra del cuadro de obra a través de un cable con sección mínima equivalente a la sección del cable de alimentación y, en todo caso, jamás inferior a los 16 mm2.

Fijar la barra de remolque de forma que resulte apoyada al piso, lo cual garantiza mayor estabilidad a la máquina durante las fases de operación.

Predisponer todo el material para la limpieza de la máquina (manguera del agua, esponjas, etc.)

Alrededor de la máquina debe haber un espacio de por lo menos 80 cm, libre de cualquier obstáculo; además, el piso no debe presentar hoyos ni prominencias peligrosas.

Si la máquina se alimenta por medio de un grupo electrógeno, utilizar un grupo de 30 kVA.

11

Mangueras Tender las mangueras limitando la longitud de las mismas lo más posible (se reducen los tiempos de transporte y el desgaste) y controlando al mismo tiempo que estén en buenas condiciones. Si el primer trecho es horizontal, alzar la manguera en proximidad de la máquina (por ejemplo con un caballete), para evitar que el material se sedimente y el aire salga libremente.

Acoplamientos Controlar que los acoplamientos estén eficaces y limpios. • Acoplamientos

de levas al conectar los pedazos de mangueras, comprobar que esté presente la junta de caucho (10);

10

Si se dispone de trechos largos de mangueras (más de 20-30 metros), utilizar otro caballete. más de 20-30 m

Utilizar sólo mangueras y acoplamientos originales. Las mangueras deben ser acopladas por TURBOSOL PRODUZIONE s.p.a. o por empresas especialmente autorizadas por ella. En ningún caso TURBOSOL PRODUZIONE s.p.a. se responsabilizará de daños a personas o a cosas causados por el uso de mangueras o acoplamientos no originales. Está disponible una salida del depósito adicional (opcional) que puede conectarse a la línea de las mangueras y a un compresor auxiliar, para aumentar la distancia máxima de transporte y la altura máxima de transporte en el caso de que se utilicen mangueras de gran longitud. Fijación de las mangueras La línea de las mangueras debe ser fijada de forma apropiada: utilizar el soporte de mangueras para la fijación de los techos verticales y el especial soporte de manguera de llegada al piso en dotación.

a continuación, apretar totalmente las palancas.

Mangueras Ø 50 x 66 - longitud de 10 ó 20 metros para granulometría bombeable de 0-10 mm como máximo. • Acoplamientos

Cam-lock al conectar los pedazos de mangueras, comprobar que esté presente la junta de caucho;

a continuación, apretar totalmente las palancas.

Mangueras Ø 60 x 82 – longitud de 10 ó 20 metros para granulometría bombeable de 0-15 mm como máximo. 12

• Acoplamientos

Perrot Al conectar las mangueras entre sí, controlar que esté presente la junta en caucho (11);

• Acoplamientos

Victaulic Al conectar las mangueras entre sí, controlar que esté presente la junta en caucho (13);

11

12

13

a continuación, apretar completamente las palancas prestando atención a insertar el trinquete de seguridad (12). a continuación, apretar completamente la palanca.

12

En caso de sustitución de las mangueras, conectar las nuevas mangueras con los acoplamientos prestando atención a respetar las medidas indicadas en el siguiente esquema.

�

�� Mangueras Ø 65 x 84 – longitud de 10 ó 20 metros para granulometría bombeable de 0-15 mm como máximo.

Mangueras Ø 90 x 114 - longitud de 10 metros para granulometría bombeable de 0-25 mm como máximo. 13

Conexionados Conectar la parte inicial de la manguera con la salida del depósito de material.

Caballete de descarga con acoplamientos Victaulic

Conectar el caballete de descarga del material con la parte terminal de la manguera y posicionarlo en el punto de llegada del material.

Caballete de descarga con acoplamientos de levas (controlar que esté presente la junta).

(controlar que esté presente la junta).

Caballete de descarga con acoplamientos Cam-lock (controlar que esté presente la junta).

Caballete de descarga con acoplamientos Perrot (controlar que esté presente la junta y bloquear el acoplamiento con el trinquete de seguridad).

14

La máquina debe funcionar sólo si está conectada con el caballete de descarga del material. La ausencia del caballete de descarga del material vuelve incontrolable y sumamente peligroso el movimiento de las mangueras durante la fase de bombeo del material.

Compresor auxiliar Conectar el compresor a la máquina (14). Como compresor auxiliar puede utilizarse un motocompresor cualquiera provisto de ruedas para obra que tenga un rendimiento mínimo de 2.400 l/min y máximo de 5.000 l/min.

Scraper En la versión EB/P, conectar también el scraper al cabrestante.

14

15

4.4 - PUESTA EN FUNCIÓN Controles previos Llevar a cabo los siguientes controles:

• Controlar

el nivel del aceite en el circuito oleohidráulico del skip (20) versión EB y versión EB/P.

que la rejilla de protección (15) puesta en la abertura del depósito de material esté presente y fijada de forma apropiada.

• Comprobar

15 20 16 Para la reposición del nivel de aceite, utilizar aceite: ELF OLNA DS32 El control del nivel de aceite, así como también las eventuales reposiciones del mismo, deben realizarse con el skip en posición horizontal.

19

18

el compresor a la máquina (14). Para el conexionado, utilizar una manguera de Ø 25 mm con longitud máxima de 15 metros.

• Conectar

• Conectar

el cable del cuadro eléctrico de la obra a la toma puesta lateralmente al cuadro eléctrico de la máquina.

14

17

que la llave de bloqueo (16) de la rejilla esté totalmente cerrada (atornillada); en caso contrario, el dispositivo de seguridad no permitirá la puesta en marcha de la máquina.

• Comprobar

• Controlar

que el capó esté cerrado.

que la llave principal (17) esté cerrada y que las llaves de servicio (18-19) estén abiertas, tal como se muestra en la figura.

• Controlar

16

Después de eventuales trabajos de reparación o mantenimiento, comprobar que todos los dispositivos de protección hayan sido armados de nuevo y que ninguna herramienta haya sido olvidada en el interior del alojamiento del motor ni del depósito de material. Antes de poner en marcha la máquina, comprobar que ninguna persona –a excepción de los encargados– se encuentre en las cercanías de la misma; es decir, a menos de 1 metro ni, en todo caso, dentro del radio de acción del skip. Antes de poner en marcha la máquina es obligatorio realizar la conexión de puesta a tierra.

Puesta en marcha Girar el interruptor principal (21) –botón rojo sobre fondo amarillo– en posición 1: se enciende la luz indicadora azul (22) que indica la presencia de una tensión de alimentación correcta. La luz indicadora anaranjada (23) debería estar apagada.

25

En la versión con skip (EB y EB/P), el interruptor principal (21) controla también la centralita del circuito oleohidráulico.

17

22

27 23

21

24

En caso contrario, controlar que: - el inversor de marcha (24) se encuentre en posición 0 - el interruptor de máxima (25) esté activado. Para activar el interruptor de máxima, situar el inversor de marcha (24) y el interruptor principal (21) en posición 0 (ambos están provistos de dispositivo de cierre de la puerta). Abrir el cuadro con la llave al efecto en dotación y activar el interruptor de máxima (25) según se indica en la figura. - el microinterruptor de seguridad de la rejilla esté activado.

Controlar que la máquina funcione regularmente: cerrar y abrir la llave principal de control (17); a continuación, accionar el skip de elevación con la especial palanca del distribuidor de control (27) y el scraper, si están presentes. Controlar que el compresor auxiliar funcione correctamente: cerrar y abrir repetidamente la llave principal (17). En la versión con skip, controlar la presión del circuito oleohidráulico en el manómetro (28) puesto en el interior del capó, alzando el skip hasta el tope. La presión correcta es de 180 bares. 28 28

Situar ahora el interruptor de marcha (24) en posición 1 ó 2: durante la fase de bombeo, el motor eléctrico deberá girar en el sentido correcto 26 [indicado por la flecha (26)].

Si la luz indicadora azul se apagara al realizar la puesta en marcha, significa que el voltaje no es suficiente. Comprobar que la línea de alimentación haya sido realizada de forma correcta (sección del cable y alimentación del

Versión EB

Versión EB/P

Utilizar guantes en nitrilo para la protección contra cortes y abrasiones, preferiblemente modelos con certificación CE 940072.

17

Carga del material La mezcla debe resultar semiseca. La rejilla de seguridad debe estar en su asiento y bloqueada. Para la preparación de la mezcla, proceder de la siguiente manera: • Accionar el agitador, mediante el inversor de sentido (24) del cuadro eléctrico.

• Limpiar

el tope de la abertura del depósito, para garantizar la estanquidad de la junta. Utilizar guantes en nitrilo para la protección contra cortes y abrasiones, preferiblemente modelos con certificación CE 940072. 30

• Cerrar

El motor eléctrico deberá girar en el sentido correcto.

la abertura del depósito y la llave con la palanca seguridad (30).

• Situar

la tolva de carga manual (versión E) en la abertura del depósito. • Situar

el skip (versión EB) en posición de carga del material.

Ciclo de bombeo Durante los primeros ciclos de transporte se deberá hallar la posición correcta de las llaves que regulan el caudal de aire en el depósito de material y en la salida del mismo. Abrir totalmente la llave principal de control (17)

• Cargar

el 50% del árido (arena, etc.); a continuación, el 100% del aglomerante (cemento), toda el agua y –por último– el restante 50% del árido. En la versión con skip (versión EB), el material debe cargarse en el skip; a continuación, accionando la palanca de control (27) del skip, iniciar a descargar el material en el depósito. Al llegar hasta aproximadamente la mitad de la carga, verter toda el agua directamente en el depósito utilizando un balde y a continuación completar la carga y descender el skip (la tolva se alza automáticamente). Para el accionamiento del scraper (versión EB/P), pulsar con continuidad el botón de accionamiento (29) puesto en el scraper mismo. 29

Abrir hasta las tres cuartas partes la llave (19) que regula el caudal de aire en la salida del depósito de material y abrir hasta un cuarto la llave (18) que regula el caudal de aire en el depósito de material. Controlar el manómetro que indica la presión de operación (31), la cual deberá variar entre un mínimo de 3,5 bares hasta un máximo de 5,5 bares.

31 19

18

17 Se aconseja iniciar con más aire en la salida del depósito que en el depósito mismo. Para obtener una mezcla mejor y más rápida, se deberá llenar el depósito de material hasta las tres cuartas partes (200 litros). • Alzar

18

la tolva para la carga manual (versión E).

Tras haber hallado el ajuste correcto, ya no se deberá intervenir sobre las llaves de regulación, sino que se actuará sólo sobre la llave principal de control (17).

Regla general: si la presión de operación aumenta, abrir gradualmente la llave (19) que regula el caudal de aire en la salida del depósito del material; si desciende, cerrarla gradualmente pero jamás completamente y abrir gradualmente la llave (18) que regula el caudal de aire en el depósito.

Prestar atención a que ninguna persona se encuentre cerca de la manguera des escarga de la presión (32).

Con mezclas tipo hormigón, mortero, etc. se deberá introducir más aire en el depósito que en la manguera de la salida del depósito. El transporte de la mezcla se termina cuando la presión del aire en el depósito del material, indicada por el manómetro (31), desciende por debajo de 1 bar.

A este punto: • Cerrar totalmente la llave principal de control (17). • Esperar

32

que la presión descienda por debajo de 0,3

bares. • Abrir

la llave con la palanca de seguridad (30).

• Esperar • Abrir

que la presión descienda hasta 0 bar.

la abertura del depósito.

• Iniciar

un nuevo ciclo de carga.

30

19

4.5 - LIMPIEZA Y TERMINACIÓN DEL TRABAJO Tras haber bombeado la última mezcla, detener el mezclador situando el inversor de sentido (24) en posición cero. • Abrir

la llave con la palanca de seguridad (30);

la rejilla de seguridad girando la llave (16) en sentido sinestrorso y hasta el tope, para poder abrir la rejilla. El dispositivo de seguridad presente hace que el motor se detenga; de esta forma, la rejilla se puede abrir sólo con el mezclador totalmente parado.

• Desbloquear

30

16

Prestar atención a que ninguna persona se encuentre cerca de la manguera des escarga de la presión (32).

32

Antes de aflojar un empalme de la manguera de suministro del material, comprobar que el interruptor principal se encuentre en posición 0 (cero), que la llave con la palanca de seguridad esté abierta, que el manómetro de presión del depósito de material indique una presión de 0 (cero) bar y que no haya presión residual alguna en las mangueras. El operador debe haber sido entrenado especialmente para realizar esta operación; en particular, antes de abrir un acoplamiento, deberá comprobar que no haya presión residual en las tuberías y que no se encuentren otras personas en las cercanías. Esta operación, potencialmente peligrosa, debe ser llevada a cabo por una persona experta, utilizando la máxima precaución.

• Desconectar • Esperar • Abrir

20

que la presión descienda hasta 0 bar.

la abertura del depósito.

la manguera de suministro del material de la máquina; a continuación, lavar la máquina interiormente y exteriormente con un chorro de agua.

• Dejar

que el agua salga por la salida del depósito.

• Con

un chorro de agua, o preferiblemente con una hidropulidora, lavar minuciosamente el interior del depósito y limpiar tanto la entrada del aire en la abertura del depósito como la entrada del aire en la salida del mismo.

No desconectar el caballete de descarga del material hasta que no se haya terminado el lavado de las mangueras de suministro del material. No introducir una mano ni una herramienta a través de la salida del depósito, si no con el motor apagado y con el enchufe desconectado. la máquina situando el inversor de marcha (24) y el interruptor principal (21) en posición 0 (cero).

• Detener

una esponja (de diámetro apropiado a la manguera) en la manguera de suministro del material y conectar de nuevo la manguera misma a la máquina.

24

• Introducir

dos o tres baldes de agua en el depósito del material y expulsarla realizando un ciclo de bombeo corriente. Para poner de nuevo en marcha el mezclador, se deberá proceder de la siguiente manera: cerrar la rejilla, girar la llave (16) en sentido dextrorso y hasta el tope para permitir el o con el microinterruptor (en caso contrario, el interruptor de máxima no se activa), cerrar la abertura del depósito y la llave con la palanca de seguridad (30). Repetir la operación hasta estar seguros de que las mangueras estén limpias.

21

• Verter

Desconectar las mangueras de suministro del aire de la salida del depósito de material y controlar que la misma esté limpia. Controlar también que la entrada de aire en el depósito esté limpia.

21

4.6 - ADVERTENCIA IMPORTANTE Utilización del material Utilizar sólo material cribado. La rejilla de protección presenta una malla que no deja pasar sólo los cuerpos de mayores dimensiones (por razones funcionales no se puede utilizar una rejilla con malla más fina); sin embargo, permite el paso de áridos con dimensiones suficientemente grandes como para provocar oclusiones en la salida del depósito. Si por el caballete de descarga del material salen bolitas duras, de 1-2 cm de diámetro, significa que hay que reducir la cantidad de agua en la mezcla. No interrumpir un ciclo de transporte por la mitad. Conexionados Antes de aflojar un empalme de la manguera de suministro del material, comprobar que el interruptor principal se encuentre en posición 0 (cero), que la llave con la palanca de seguridad esté abierta, que el manómetro de presión del depósito de material indique una presión de 0 (cero) bar y que no haya presión residual alguna en las mangueras. Antes de desconectar el caballete de descarga del material, comprobar que el interruptor principal se encuentre en posición 0 (cero), que la llave con la palanca de seguridad esté abierta, que el manómetro de presión del depósito de material indique una presión de 0 (cero) bar y que no haya presión residual alguna en las mangueras. El operador debe haber sido entrenado especialmente para realizar esta operación; en particular, antes de abrir un acoplamiento, deberá comprobar que no haya presión residual en las tuberías y que no se encuentren otras personas en las cercanías. Esta operación, potencialmente peligrosa, debe ser llevada a cabo por una persona experta, utilizando la máxima precaución.

22

23

5 - MANTENIMIENTO DE LA MÁQUINA 5.1 - OPERACIONES A CARGO DEL OPERADOR A continuación se indican los datos fundamentales para realizar un mantenimiento correcto de la máquina. Estos datos deben ser leídos cuidadosamente por el operador de la máquina antes de iniciar a trabajar con la misma. Operaciones que deben realizarse diariamente Al inicio del trabajo • Control del nivel de aceite del circuito oleohidráulico (versiones EB y EB/P) Controlar el nivel aceite del depósito (20) con el skip en posición horizontal. Si el nivel del aceite no permanece constante, deberán identificarse la pérdidas y suprimirlas. Esta operación debe ser llevada a cabo por personal autorizado.

Al terminar el trabajo: Cuidados preventivos Al terminar el trabajo, es preferible rociar la máquina con un líquido desencofrante. Engrase • Agitador Engrasar, con la máquina en marcha, los soportes (33) y (34) del agitador, utilizando la bomba de engrase en dotación. Para que la ejecución resulte correcta, la grasa deberá salir del interior del depósito de material.

33

20 Para las reposiciones de nivel, utilizar aceite: ELF OLNA DS32

34

En el caso de omisión de esta operación, en breve tiempo (días) se dañarán las juntas de estanquidad y los soportes (se observa la salida de lechada mezclada con aire). A esto punto, antes de que se dañe el revestimiento de cromo del árbol del mezclador, deberán sustituirse de inmediato los soportes y las juntas de estanquidad que se han dañado.

24

• Roscado

llave de seguridad (16)

La máquina puede equiparse (opcional) con un sistema de engrase automático de los soportes del árbol del mezclador.

• Bisagra

rejilla de seguridad (37) 37

35

16

En este caso es suficiente controlar semanalmente el nivel de la grasa en el depósito (35) y eventualmente reponerlo con grasa limpia: ELF TRANSLUBE LI GRASA EP1. Para realizar la reposición del nivel: extraer el cárter de protección y cargar el depósito utilizando el engrasador (36) y la bomba de engrase al efecto en dotación.

39 • Llave

palanca de seguridad (38)

• Pernos

39

de conexión (39) 38

• Skip

(versión EB y EB/P) Engrasar los cuatro puntos de engrase del skip.

36

25

5.2 - OPERACIONES A CARGO DEL PERSONAL AUTORIZADO Operaciones que deben realizarse cada 250 horas • Aspas

del mezclador Controlar el estado de desgaste de las aspas del mezclador; de precisarse, ajustar la posición de las mismas, de modo que la distancia hasta la pared interior del depósito de material no exceda de 15 mm. Si están demasiado desgastadas, deben sustituirse. antidesgaste Controlar el estado de desgaste de las placas internas del depósito de material. Si presentan cortes profundos y desgastes pronunciados, tales como para perjudicar la funcionalidad de la máquina, las mismas deben ser sustituidas de inmediato. En todo caso, las placas deben ser sustituidas antes de que el desgaste resulte atravesador.

Operaciones que deben realizarse anualmente o cada 1.000 horas • Cambiar el aceite del circuito oleohidráulico: 20 l. Utilizar aceite ELF OLNA DS 32 • Cambiar

el aceite del reductor: 0,8 litros. Utilizar aceite mineral ELF REDUCTELF SP 220

• Revisar

la instalación eléctrica.

• Revisar

la instalación del circuito oleohidráulico.

• Placas

Si las placas interiores del depósito de material no se sustituyeran de inmediato y la pared subyacente del depósito de material estuviera dañada (presencia de orificios en las placas antidesgaste), el depósito ya no resulta apropiado para el uso y debe ser sustituido. • Salida

del depósito Controlar el estado de desgaste de la salida del depósito de material y, de precisarse, sustituirla. • Controles

Controlar el buen funcionamiento del manómetro de presión del depósito y, de precisarse, sustituirlo. Controlar la llave de control, la llave de regulación del caudal de aire en el depósito de material, la llave con la palanca de seguridad y las válvulas antirretorno. Controlar el tensado de las correas de accionamiento del mezclador y la bomba oleohidráulica; de precisarse, sustituirlas. • Acoplamientos

de los conductos del aceite Controlar el apriete de los acoplamientos de los conductos del aceite oleohidráulico (versión EB).

26

27

6 - INCONVENIENTES - CAUSAS - REMEDIOS 6.1 - MEZCLA NO CORRECTA Mezcla no correcta Un mezcla no correcta (véase pág. 10) o errores durante la fase inicial de regulación de las llaves (18 -19) pueden determinar la oclusión de la manguera de suministro del material: no sale material por el caballete de descarga del material y el manómetro de presión del depósito de material indica constantemente la presión de 7,0 bares. En este caso, situar el interruptor de marcha (24) en posición 0, abrir lentamente la llave con la palanca de seguridad puesta en la tapa del depósito del material.

Tras haber identificado el punto en el cual se ha verificado la oclusión (en este tramo la manguera resulta particularmente dura y rígida), sacudir la manguera y eventualmente golpearla con un mazo hasta que desaparezca la rigidez, señal de que ha sido suprimida la oclusión. No desconectar jamás las mangueras ni el caballete de descarga del material si no se tiene la certeza absoluta de que la presión, tanto en el tanque como en las mangueras, esté en 0 (cero) bar.

24

La presión del depósito de material desciende rápidamente hasta cero. A este punto, cerrar de nuevo la llave con la palanca de seguridad, abrir la llave (19) que regula el caudal del aire en la salida del depósito y cerrar la llave (18) que regula el caudal de aire en el depósito de material.

El operador debe haber sido entrenado especialmente para realizar esta operación; en particular, antes de abrir un acoplamiento, deberá comprobar que no haya presión residual en las tuberías y que no se encuentren otras personas en las cercanías. Esta operación, potencialmente peligrosa, debe ser llevada a cabo por una persona experta, utilizando la máxima precaución.

Dejar salir el material hasta que la presión del depósito de material descienda por debajo de 1 bar; a continuación, situar las llaves (18-19) en la posición original. No tratar de liberar jamás una oclusión desconetando las mangueras o el caballete de descarga del material.

19

18 Si la oclusión se presenta de nuevo, controlar la mezcla y eventualmente modificarla (véase pág. 10).

17

Situar de nuevo el interruptor de marcha (24) en posición 1 y el mezclador se pone en marcha. Si la oclusión no desaparece; es decir, si la presión del depósito de material no desciende gradualmente por debajo de 1 bar, controlar la manguera de suministro del material, en particular en correspondencia con los empalmes y las curvas. 28

6.2 - INTERVENCIÓN DEL OPERADOR INCONVENIENTES Árbol del agitador bloqueado con el depósito del material vacío

Árbol del agitador bloqueado con el depósito del material no totalmente lleno

El skip no se alza

CAUSAS

REMEDIOS

Falta de grasa en los soportes

• Engrasar

los soportes del agitador.

Falta de alimentación eléctrica [luz indicadora azul (22) apagada]

• Controlar

la línea de alimentación.

Falta de alimentación eléctrica [luz indicadora azul (22) apagada]

• Controlar

la línea de alimentación.

Tensión de alimentación insuficiente [se apaga la luz indicadora azul (22)]

• Utilizar

Falta de presión en el circuito oleohidráulico

• Controlar

un cable con sección apropiada. • Controlar el cuadro eléctrico de la obra. el nivel aceite y, eventualmente, reponer el nivel del mismo utilizando aceite ELF OLNA DS 32. • Controlar la calibración (130 bares) de la válvula de máxima, alzando el skip hasta el tope.

6.3 - INTERVENCIÓN DEL PERSONAL Para otras anomalías diferentes de las indicadas anteriormente, tomar o con el servicio de asistencia autorizado.

29

7 - RESPONSABILIDADES DEL OPERADOR

El RESPONSABLE de la máquina debe controlar que la persona que opera con la misma conozca perfectamente las instrucciones reseñadas en el presente manual de uso y mantenimiento; en particular, que haya recibido un entrenamiento específico para la realización correcta de las operaciones indicadas con el siguiente símbolo en el presente manual. La garantía del Fabricante no surte efecto si la máquina no ha sido utilizada de conformidad con las instrucciones reseñadas en el presente manual, que debe acompañar siempre la máquina. El operador de la máquina debe haber sido entrenado y capacitado sobre el funcionamiento y el uso de la misma; igualmente, debe firmar el presente manual de uso y mantenimiento en el espacio “leído y aprobado”; en caso contrario, no podrá operar con esta máquina.

Firma del RESPONSABLE leído y aprobado leído y aprobado leído y aprobado

Firma del OPERADOR leído y aprobado leído y aprobado leído y aprobado

30

LISTADO GENERAL PIEZAS DE REPUESTO

31

LÁM. 1 - CUERPO MÁQUINA

��

F-01

��

�� ��

�� �� ��

��

��

�� �� ��

��

��

��

��

��

��

�

��

� �

��

� ��

��

�� �

�

��

� ��

�

�

�� �� � �

��

��

�

�� ��

��

�� ��

32

NP

N° REF

1

216.463

1

Depósito completo TM 250

2

222.137

2

Gancho de elevación

3

227.030

1

Soporte desviador (versión EB y versión EB/P)

4

225.621

1

Protección desviador (versión EB y versión EB/P)

5

225.017

1

Suspensión rígida

6

216.361

2

Cubo con tornillos y columnitas

7

262.026

2

Riostra rueda

8

210.065

2

Rueda completa

9

---.---

10

10

220.515

1

Base

11

227.241

1

Soporte cuadro eléctrico

12

211.440

1

Cuadro eléctrico

13

225.078

1

Cubrecorrea

14

221.230

1

Cárter superior

15

238.015

5

Parachoques Ø 40 x 15

16

211.428

1

Motor trifásico

17

231.075

1

Polea motor

265.106

3

Correa trapezoidal (versión E)

265.105

2

Correa trapezoidal (versión EB y versión EB/P)

19

224.001

1

Arandela galvanizada

20

225.076

1

Chasis

21

225.605

2

Perno bisagra chasis

22

543.015

2

Pasador galvanizado

23

262.007

1

Gancho de clips grande - galvanizado

24

266.092

1

Tornillo para estribo de seguridad

25

227.038

1

Estribo de seguridad chasis

26

227.039

1

Grosor para estribo de seguridad

27

227.068

1

Tolva para carga manual (versión E)

28

225.600

1

Perno pivote tolva (versión E)

29

543.018

3

Pasador hendido Ø 3

30

238.022

1

Parachoques Ø 40 x 40

31

221.729

1

Componente lanza de la máquina

32

222.021

1

Componente lanza articulada de extensión

33

222.027

2

Palanca con tuerca

34

222.020

1

Componente lanza articulada con aro de enganche

18

CANT.

DENOMINACIÓN

Columnitas

33

LÁM. 2 - DEPÓSITO PRESURIZADO

F-02 ��

�� ��

��

��

�� ��

�� ��

��

��

��

�� ��

��

�� �� ��

��

��

��

��

��

�� ��

��

�� ��

�� ��

��

��

�� ��

��

��

��

��

�� ��

��

��

��

��

��

��

��

�� ��

�� �

��

�� �

�

�

� �

� �

� �

��

��

��

��

� ��

��

�� ��

�� ��

�� �� �� ��

34

��

��

��

��

��

��

��

��

NP

N° REF

CANT.

DENOMINACIÓN

1

213.087

1

Depósito CE 270 litros (completo de tapa y junta)

2

251.056

1

Eje depósito

3

546.030

1

Chaveta

4

221.238

1

Serie de corazas (1 serie = 4 piezas)

5

225.603

1

Paleta exterior flanco movimiento

6

225.601

2

Paleta interior

7

225.602

1

Paleta exterior flanco ciego

8

227.027

2

Soporte pala depósito – flanco reductor

9

227.103

2

Soporte pala depósito – flanco ciego

10

541.027

4

Tornillo CH

11

222.121

1

Rejilla abertura depósito de seguridad

12

237.113

1

Junta abertura depósito

13

223.326

1

Tapón bloqueo muelle der.

14

267.057

1

Muelle de retorno der. para tapa

15

241.378

1

Perno para tapa depósito

16

267.058

1

Muelle de retorno izqu. para tapa

17

223.327

1

Tapón bloqueo muelle izqu.

18

241.379

2

Perno pivote palanca excéntrico depósito

19

545.032

4

Anillo Seeger

20

241.085

8

Arandela

21

225.845

2

Plato de conexión

22

223.332

1

Palanca depósito

23

261.241

2

Lubricador Hydraulic recto M6

24

237.028

2

Junta de estanquidad

25

263.123

4

Anillo scraper

26

248.001

1

Buje flanco ciego

27

231.074

1

Soporte flanco ciego

28

261.023

1

Lubricador Hydraulic recto 1/4”

29

241.076

1

Tapa ciega

30

248.002

1

Buje flanco movimiento

31

263.104

1

Anillo de estanquidad

32

231.085

1

Soporte flanco movimiento

33

265.050

1

Cojinete

34

265.049

1

Junta IR

35

263.103

1

Anillo de estanquidad

36

223.120

1

Tapa con retén

37

227.128

1

Estribo de retén

38

216.030

1

Reductor

39

231.076

1

Polea reductor

40

224.009

1

Arandela

41

266.081

1

Arandela

35

LÁM. 2 - DEPÓSITO PRESURIZADO

F-02 ��

�� ��

��

��

�� ��

�� ��

��

��

��

�� ��

��

�� �� ��

��

��

��

��

��

�� ��

��

�� ��

�� ��

��

��

�� ��

��

��

��

��

�� ��

��

��

��

��

��

��

��

�� ��

�� �

��

�� �

�

�

� �

� �

� �

��

��

��

��

� ��

��

�� ��

�� ��

�� �� �� ��

36

��

��

��

��

��

��

��

��

NP

N° REF

CANT.

DENOMINACIÓN

42

266.076

1

Tuerca de seguridad

43

261.090

1

Acoplamiento acodado oleohidráulico MM 1/4”

44

212.366

1

Conducto oleohidráulico HR – HR 1/4”

45

261.077

1

Niple oleohidráulico 1/4”

46

261.056

1

Reducción latón 3/8” - 1/4”

28

261.023

1

Lubricador Hydraulic recto 1/4”

47

213.060

1

Volante con barra de bloqueo

48

543.000

1

Pasador elástico

49

263.024

2

Junta tórica

50

241.284

1

Eje de control microinterruptor

51

227.417

1

Soporte volante e interruptor

52

221.336

1

Cárter de protección interruptor

23

261.241

1

Lubricador Hydraulic recto M6

53

214.553

1

Interruptor

54

216.457

1

Grupo de purga

55

248.057

1

Junta esférica by-

56

248.063

2

Junta esférica

57

250.127

1

Esférica Ø 52

58

263.221

2

Junta tórica

59

231.155

1

Cuerpo llave

60

543.003

1

Pasador elástico

23

261.241

1

Lubricador Hydraulic recto M6

61

241.282

1

Tuerca de seguridad porta-junta llave

62

263.231

1

Junta tórica

63

222.409

1

Palanca de seguridad tapa

64

263.395

1

Perilla

65

243.015

1

Perno llave

66

263.220

1

Junta tórica

67

543.005

1

Pasador elástico

68

261.563

1

Acoplamiento acodado en hierro fundido reducido MH 1” - 1” 1/4

69

266.009

1

Abrazadera

70

261.564

2

Acoplamiento portamanguera latón M 1” 1/4

71

640.091

1

Manguera de aspiración Ø 40

72

261.169

1

Acoplamiento en T de hierro fundido

37

LÁM. 3 - INSTALACIÓN NEUMÁTICA

F-03

�

�

�

�

� �

�

�

��

��

� ��

�� �

��

��

�� ��

��

�� �� ��

��

38

NP

N° REF

CANT.

DENOMINACIÓN

1

223.099

1

Brida conexión depósito

2

263.027

1

Junta tórica

3

223.098

1

Brida conexión válvula

4

261.321

1

Acoplamiento acodado en hierro fundido MH 1” - 45°

5

212.116

2

Válvula de retención 1”

6

243.019

1

Manguito portaválvulas

7

215.129

1

Manómetro 0-16

8

215.078

1

Válvula de seguridad 1/2”

9

640.028

1

Tubo de PVC antihielo reticulado

10

261.178

1

Tapón latón M 1/4”

11

212.884

3

Llave esférica 1” - HH

12

261.124

3

Tornillo sencillo en hierro fundido 1”

13

231.142

1

Soporte llaves

14

261.134

1

Acoplamiento rápido en acero M 1”

15

261.128

1

Niple en hierro fundido 1”

16

251.187

1

Acoplamiento Ø 25 - M 1”

17

215.085

1

Conducto aire completo Ø 25 (L= 1,02 m)

18

227.246

1

Estribo de soporte llaves

39

LÁM. 4 - INSTALACIÓN OLEOHIDRÁULICA versión EB

F-04

� �

��

�� � � � �

� �

��

��

�� ��

�

� ��

��

�� ��

�

��

� ��

��

��

��

�

�

��

��

��

��

��

��

�� �� �� 40

��

NP

N° REF

CANT.

DENOMINACIÓN

1

215.111

1

Centralita oleohidráulica con polea

2

264.109

1

Correa trapezoidal

3

263.153

1

Tapón de purga 1”

4

261.476

4

Junta de cobre de 3/8”

5

261.078

3

Niple oleohidráulico 3/8”

6

261.490

1

Acoplamiento en T oleohidráulico HHH – giratorio 3/8”

7

261.430

1

Reducción oleohidráulica MH 3/8” - 1/4”

8

---.---

1

Manómetro

9

261.208

1

Extensión oleohidráulica MH 3/8” x 35

10

212.132

1

Conducto oleohidráulico 3/8” HR - H90°

11

261.091

3

Acoplamiento acodado oleohidráulico MM 3/8”

12

212.645

1

Distribuidor con palanca – sin válvula de máx.

13

212.357

1

Conducto oleohidráulico 3/8” HR -H90°

14

261.083

1

Niple oleohidráulico 1/2” - 3/8”

15

261.446

3

Junta de cobre 1/2”

16

261.304

1

Extensión oleohidráulica MH 3/8” x 3/8” x 20

17

261.140

1

Acoplamiento oleohidráulico giratorio GMH 3/8”

18

212.641

1

Regulador de flujo fijo

19

212.642

1

Manguito para regulador de flujo fijo

20

212.795

1

Conducto oleohidráulico 3/8” HR - HR

21

261.287

1

Niple oleohidráulico 3/8” - 1/4”

22

261.299

2

Tapón oleohidráulico 3/8” M - con hexágono engastado

23

---.---

1

Grupo tensor de correa para centralita

24

---.---

1

Kit empalme centralita (25) Empalme bomba de engranajes (26) Empalme de arrastre (27) Árbol tensor de correa (28) Espiga (29) Cojinete (30) Sello de aceite

31

212.874

1

Bomba

41

LÁM. 5 - INSTALACIÓN OLEOHIDRÁULICA versión EB/P

� �

�

��

F-05

��

�� ��

� �� �

��

��

��

�� �

�� �

�

��

�

� ��

�

� ��

�� ��

��

��

��

�� �� �� ��

��

�� �

�� �� �� ��

�� ��

��

��

�� �� �� 42

��

NP

N° REF

CANT.

DENOMINACIÓN

1

215.111

1

Centralita oleohidráulica con polea

2

264.109

1

Correa trapezoidal

3

263.153

1

Tapón de purga 1”

4

215.112

1

Kit oleohidráulico para control scraper

5

---.---

1

Acoplamiento acodado 90°

6

---.---

1

Reducción

7

215.031

1

Manómetro

8

261.476

5

Junta de cobre 3/8”

9

261.208

1

Extensión oleohidráulica MH 3/8” x 35

10

261.078

3

Niple oleohidráulico 3/8”

11

212.132

1

Conducto oleohidráulico 3/8” HR - H90°

12

261.091

3

Acoplamiento acodado oleohidráulico MM 3/8”

13

212.645

1

Distribuidor con palanca – sin válvula de máx.

14

212.357

1

Conducto oleohidráulico 3/8” HR - H90°

15

261.083

4

Niple oleohidráulico 1/2” - 3/8”

16

261.446

5

Junta de cobre 1/2”

17

212.356

1

Conducto oleohidráulico 3/8” H90° - H90°

18

212.355

1

Conducto oleohidráulico 3/8” H90° - H90°

19

212.795

1

Conducto oleohidráulico 3/8” HR - HR

20

261.304

1

Extensión oleohidráulica MH 3/8” x 3/8” x 20

21

261.140

1

Acoplamiento oleohidráulico – giratorio GMH 3/8”

22

212.641

1

Regulador de flujo fijo

23

212.641

1

Manguito para regulador de flujo fijo

24

212.692

1

Motor oleohidráulico orbital

25

261.287

1

Niple oleohidráulico 3/8” - 1/4”

26

261.299

1

Tapón oleohidráulico 3/8” M - con hexágono engastado

27

---.---

1

Conector electroválvula

28

---.---

1

Grupo tensor de correa para centralita

29

---.---

1

Kit empalme centralita (30) Empalme bomba de engranajes (31) Empalme de arrastre (32) Árbol tensor de correa (33) Espiga (34) Cojinete (35) Sello de aceite

43

LÁM. 6 - SKIP

F-06

�

�� ��

� ��

�

�� ��

��

�

18 �

�� ��

�

� ��

�

�� � � 18 �� ��

�

�� ��

��

44

��

NP

N° REF

CANT.

DENOMINACIÓN

1

220.554

1

Skip

2

212.941

1

Cilindro oleohidráulico

3

227.552

1

Soporte skip y cilindro oleohidráulico

4

229.130

1

Tolva para skip

5

225.851

1

Rompedor de sacos para tolva

6

241.350

1

Perno cabeza cilindro oleohidráulico

7

261.023

2

Lubricador Hydraulic

8

265.198

2

Cojinete rasante

9

241.385

1

Perno skip

10

244.047

2

Buje para tolva

11

266.446

2

Tornillo portalubricador

12

261.241

2

Lubricador recto

13

241.351

1

Perno fono cilindro oleohidráulico

14

251.244

2

Buje para pistón

15

251.245

2

Buje galvanizado para cabeza pistón

16

221.754

1

Barra de seguridad

17

543.018

2

Pasador hendido

18

238.022

2

Parachoques Ø 40 x 40

19

225.866

2

Plato para enclavamiento perno skip

45

LÁM. 7 - SCRAPER

F-07 �

�

� �

�

�

�

�

�

�� ��

�

�� ��

� �

�

�

� ��

�

��

�� ��

��

�� �� ��

�� ��

��

�� ��

�� ��

��

�� ��

�� �� ��

46

NP

N° REF

CANT.

DENOMINACIÓN

1

221.232

1

Cuerpo caballete

2

221.231

1

Cuerpo polea

3

241.269

2

Polea para cable Ø 165

4

265.190

4

Cojinete

5

544.008

2

Arandela plana Ø 16 - galvanizada

6

241.270

2

Clavija Ø 17 x 46 para polea caballete

7

543.015

2

Pasador Ø 2,9 x 30 - galvanizado

8

541.006

1

Tornillo CH 8,8 M12 x 110 - galvanizado

9

266.491

1

Cable de acero

10

266.246

2

Borne galvanizado para cable Ø 5

11

247.004

1

Retén de seguridad scraper

12

266.104

1

Borne galvanizado para cable Ø 8

13

266.103

1

Gancho 120

14

652.052

1,5 m

Cadena galvanizada

15

221.407

1

Cuerpo scraper

16

263.044

2

Perilla de caucho

17

214.052

1

Pulsador de tenazas con chaveta

18

214.051

1

Enrollador de cable

19

550.024

2,9 m

Cable flexible de neopreno 4 x 1

20

266.007

1

Abrazadera

21

267.017

1

Muelle tensor de correa

22

552.009

1

Enchufe aéreo 2 x 10A + T negro

23

550.061

1m

Cable flexible de neopreno 2 x 1

24

212.692

1

Motor oleohidráulico orbital

25

224.017

1

Arandela

26

251.177

3

Espárrago M8 x 116 para rodillo enrollador

27

231.138

1

Tambor

28

225.718

1

Protección tambor

29

274.202

1

Tapa bobinador

30

274.201

2

Rodillo guía para bobinador de cable

47

LÁM. 8 - CUADRO ELÉCTRICO

F-08

1 3

5 4

2

6

15 7

13 9

10 11

12

14

8

2

48

NP

N° REF

1

---.---

1

Caja estanca

2

214.556 ---.---

1

Seccionador general + selector para magnetotérmico

1

Selector rotativo

1

Luz indicadora azul

5

214.450 ---.---

1

Luz indicadora amarilla

6

552.007

1

Enchufe 3P+T

7

552.018

1

Tomacorriente 32A - 3P+T

8

214.401

1

Interruptor de máxima 11 - 16

9

553.070

2

Fusible 1A AM

10

214.336

1

or

11

1

o auxiliar

12

214.367 ---.---

1

Relé

13

214.074

1

Transformador 100 VA

14

214.510

1

Inversor de sentido 1 - 0 - 2

15

214.448

1

Tarjeta electrónica tensión correcta 24 V

3 4

CANT.

DENOMINACIÓN

49

LÁM. 9 - DOTACIÓN DE SERIE - ACOPLAMIENTOS DE LEVAS

F-09

�

�� ��

� ��

��

��

�

�����

� ��

�� Ø 60 � ��

� �

�� � �

��

��

��

�� ��

��

��

50

��

��

NP

N° REF

CANT.

DENOMINACIÓN

211.111 Caja de rios para manguera Ø 50 - acoplamientos de levas 1

216.348

1

Caballete de descarga completo Ø 50

2

221.259

1

Caballete de descarga

3

237.087

1

Capó para caballete de descarga

4

251.213

1

Acoplamiento M Ø 50

5

216.355

1

Salida depósito completa

6

263.222

1

Junta tórica

7

223.247

1

Salida depósito

8

266.165

1

Acoplamiento H Ø 50 - 2”

9

266.206

1

Acoplamiento H Ø 25 - 1”

10

212.466

1

Manguera (Ø 50 x 66 - 10 m) completa de acoplamientos de levas y junta

11

212.477

1

Manguera (Ø 50 x 66 - 20 m) completa de acoplamientos de levas y junta

12

266.009

8

Abrazadera

13

640.008

m

Manguera

14

266.204

2

Acoplamiento H Ø 50 - 2”

15

266.205

2

Acoplamiento M Ø 50

16

237.078

1

Junta Ø 50

17

268.018

1

Destornillador

18

268.007

1

Llave fija 10 - 13

19

268.008

1

Llave fija 17 - 19

20

543.018

1

Pasador

21

261.116

1

Acoplamiento rápido en acero

22

237.113

1

Junta abertura depósito

23

268.049

1

Cartucho grasa

24

268.048

1

Bomba de engrase

25

237.017

1

Esponja Ø 60

26

216.034

1

Soporte mangueras en acero con cable

27

216.035

1

Soporte manguera en tela con cable

28

220.028

1

Caja porta-herramientas

51

LÁM. 10 - DOTACIÓN DE SERIE - ACOPLAMIENTOS CAMLOCK

F-10

�

�������

��

�

��

�

� ��

�� Ø 80 � ��

� �

��

� �

��

�� �� ��

��

��

52

��

��

NP

N° REF

CANT.

DENOMINACIÓN

201.122 Caja de rios para manguera DN60 – acoplamientos Camlock 1

216.520

1

Caballete de descarga material completo DN 60

2

221.259

1

Caballete de descarga material

3

237.087

1

Capó para caballete de descarga material

4

266.463

1

Acoplamiento F 3” - M DN65

5

216.519

1

Salida depósito completa DN 60 - DN 35

6

263.222

1

Junta tórica

7

223.340

1

Salida depósito

8

266.462

1

Acoplamiento DN65 - F 2” 1/2

9

266.262

1

Acoplamiento DN35 - F 1” 1/4

10

212.878

1

Manguera completa de acoplamientos camlock (Ø 60 x 82 - 10 m)

11

212.877

1

Manguera completa de acoplamientos camlock (Ø 60 x 82 - 20 m)

12

266.476

1

Raccordo camlock F 2” 1/2 (completo di fascette)

13

266.475

1

Raccordo camlock M 2” 1/2 (completo di fascette)

14

263.302

1

Guarnizione per raccordi camlock 2” 1/2

15

268.018

1

Destornillador

16

268.007

1

Llave fija 10 - 13

17

268.008

1

Llave fija 17 - 19

18

543.018

1

Pasador

19

261.116

1

Acoplamiento rápido en acero

20

237.113

1

Junta salida depósito

21

268.036

1

Bomba de engrase

22

237.084

1

Esponja Ø 80

23

216.034

1

Soporte de manguera en acero con cable

24

216.035

1

Soporte de manguera en tela con cable

25

268.055

1

Caja porta-herramientas

53

LÁM. 11 - DOTACIÓN DE SERIE - ACOPLAMIENTOS PERROT

F-11

�

�����

�� � ��

�� �

� � �� �

�� Ø 80 � ��

� �

��

� ��

��

�� �� ��

��

��

54

��

��

NP

N° REF

CANT.

DENOMINACIÓN

211.128 Caja de rios para manguera Ø 65 - acoplamientos Perrot 1

216.331

1

Caballete de descarga material completo DN 65

2

221.259

1

Caballete de descarga material

3

237.087

1

Capó para caballete de descarga material

4

266.314

1

Acoplamiento H Ø 65

5

267.044

1

Muelle de seguridad para acoplamientos Perrot

6

216.506

1

Salida depósito completa DN 65 - DN 25

7

263.222

1

Junta tórica

8

223.340

1

Salida depósito

9

266.260

1

Acoplamiento M Ø 65 - 2” 1/2

10

266.262

1

Acoplamiento H Ø 25 - 1”

11

212.492

1

Manguera completa de acoplamientos Perrot (Ø 65 x 84 - 10 m)

12

212.493

1

Manguera completa de acoplamientos Perrot (Ø 65 x 84 - 20 m)

13

640.064

m

Manguera Ø 65 x 84

14

216.426

1

Acoplamiento Perrot H Ø 65 (completo de junta, tornillos de fijación, muelle de seguridad)

15

216.425

1

Acoplamiento Perrot M Ø 65 (completo de tornillos de fijación)

16

266.261

1

Junta Ø 65

17

268.018

1

Destornillador

18

268.007

1

Llave fija 10 - 13

19

268.008

1

Llave fija 17 - 19

20

543.018

1

Pasador

21

261.116

1

Acoplamiento rápido en acero

22

237.113

1

Junta salida depósito

23

268.036

1

Bomba de engrase

24

237.084

1

Esponja Ø 80

25

216.034

1

Soporte de manguera en acero con cable

26

216.035

1

Soporte de manguera en tela con cable

27

268.055

1

Caja porta-herramientas

55

LÁM. 12 - DOTACIÓN DE SERIE - ACOPLAMIENTOS VICTAULIC

F-12

3 4

5

2

12 1

10 16

17

13

11 16

14

19

18 15 20

14

21

22 10

23

6 7

24 Ø 125

8 11

10

10 25 9 26

56

27

NP

N° REF

CANT.

DENOMINACIÓN

201.141 Caja de rios para manguera Ø 90 - acoplamientos Victaulic 1

216.298

1

Caballete de ciclón completo

2

221.237

1

Cuerpo caballete

3

237.087

1

Capó para caballete

4

225.104

1

Borne cuadrado para caballete Ø 90

5

223.254

1

Salida del depósito al caballete Ø 90

6

216.558

1

Salida depósito Ø 90 - Ø 35 completa

7

263.222

1

Junta tórica

8

223.349

1

Salida depósito Ø 90

9

266.262

1

Acoplamiento H 1”1/4 - Ø 35

10

263.174

1

Junta 4” para acoplamientos rápidos

11

266.168

1

Acoplamiento rápido 4”

12

212.494

1

Manguera completa de acoplamientos Victaulic (Ø 90 x 112 - 10 m)

10

263.174

1

Junta 4” para acoplamientos rápidos

11

266.168

1

Acoplamiento rápido 4”

13

652.211

1

Manguera Ø 90 x 112 - 10 m (14) n° 2 Acoplamiento portamanguera 4” Ø 90 (15) n° 1 Manguera Ø 90 x 112 - 10 m (16) n° 4 Abrazadera

10

263.174

2

Junta 4” para acoplamientos rápidos

17

268.018

1

Destornillador

18

268.007

1

Llave fija 10 - 13

19

268.008

1

Llave fija 17 - 19

20

543.018

1

Pasador

21

261.116

1

Acoplamiento rápido en acero

22

237.113

1

Junta salida depósito

23

268.036

1

Bomba de engrase

24

237.072

1

Esponja Ø 125

25

216.287

1

Soporte de mangueras en acero con cable Ø 90

26

216.035

2

Soporte de mangueras en tela con cable

27

220.028

1

Caja herramientas rectangular

57

TAV. 1 - MANUALE

58

0000

RIOS BAJO PEDIDO

59

LÁM. 13 - INSTALACIÓN DE LUBRICACIÓN AUTOMÁTICA

F-13

�

�

� � �

�

�

�

� �

�

� �

��

60

�

NP

N° REF

CANT.

DENOMINACIÓN

1

221.430

1

Cárter de protección grasa

2

227.301

2

Soportes cárter de protección

3

1

Electrobomba de engrase

4

215.036 ---.---

1

Tapa de plástico para electrobomba

5

---.---

1

Depósito de plástico para electrobomba

6

215.037

2

Grupo de bombeo para electrobomba

7

261.259

4

Acoplamiento rápido 1/4” - 90°

8

640.066

m

Tubo Rilsan Ø 6 x 3 negro

9

550.070

m

Funda de protección teaflex blindada Ø 12 (L = 1,250 m)

10

214.340

1

Tarjeta electrónica para instalación de engrase (insertada en el cuadro eléctrico)

61

LÁM. 14 - SALIDA DEL DEPÓSITO, ADICIONAL

F-14

� � �

�

� � �

� � � ��

��

�

62

��

NP

N° REF

CANT.

DENOMINACIÓN

216.304 Salida del depósito adicional 1

266.314

1

Unión Perrot F - DN65 3”

2

223.258

1

Salida del depósito adicional DN65 Perrot

3

266.260

1

Unión Perrot M - DN65 - 2”1/2

4

261.131

1

Manguito en hierro fundido 1”

5

216.134

2

Acoplamiento rápido en acero M 1”

6

261.116

1

Acoplamiento rápido en acero con portamanguera

7

266.008

2

Abrazadera

8

640.010

1,5 m

Manguera

9

261.132

1

Portamanguera 1” x 25

10

212.116

1

Válvula de retención 1”

11

223.139

1

Acoplamiento de soporte de la salida del depósito

12

212.113

1

Llave esférica 1” HH - reforzada

63

TAV. 1 - MANUALE

64

0000

DIAGRAMAS ELÉCTRICOS

65

F-15

4/A01

Los equipos y los os correspondientes están representados en posición de OFF (no funcionamiento del cuadro eléctrico).

CAVO 7x2.5

POMPA

M 3

7.5 Hp 12 A

PE W V

1 2 3

U

NERO MARRONE BLU

3/G04

3/A14

T11 S11 R11

U V W

T10 S10 R10

T1 S1 R1

R S T

PO

3RT1035 +3/I09

COMM INVERSOR DE SENTIDO TRIPOLAR MONTAJE DEL EN GUÍA 63 A BRUMEL

3RV1021-4AA15 11-16 A

Q1

4 mmæ2

T1

S1

4/A01

LÁM. 15 - DIAGRAMA ELÉCTRICO

CONDUCTORES COLOR NEGRO

66

PE L3

L3 L2 L1

L2

X1

L1

T1 S1 R1

3x45 A ABB

IG

4 mmæ2

SPINA 3P+PE 32 A PE3264 SM ILME

ALIMENTAZIONE 400V 3 50Hz

La alimentación del cuadro eléctrico debe estar garantizada por una protección apropiada puesta aguas arriba del mismo.

NP

CANT.

DENOMINACIÓN

IG

Interruptor general

X1

Tomacorriente + enchufe de alimentación

Q1

Interruptor de máxima

PO

Contador

COMM M3

Inversor de marcha tripolar Motor bomba mortero

67

68

��

�������� ���

�����

��

�

�

���

��

���

����

���� ���

��������������������� ��������

��

�������� �������� ������� ���������������

����

��

���� ���

��

��

�����

������

��

��

��

�

�

�

��

�

������� ������

����������� �

�����

��

���������

���

������

����������

�

�

�

�

�

������������ ������������

�

����� ����� ����� �����

��

�

�

�������������������

����������� ������

��

�

�

����������� �������������

����

���� �

�

������

��

��

�����������

��

� �������� ������������

��

��

� ��

� ���

��

������������������ ���������������

�

����� �����

��������������

���������� ���������

��

���

������

��

��� ���������������������

��

������

������

���������� �������

��

��

��

LÁM. 16 - DIAGRAMA ELÉCTRICO VERS. EB/P F-16

NP

CANT.

DENOMINACIÓN

F1

Fusible seccionable 1A

TR

Transformador VA

Q1

o térmico

HBL1

Lámpara presencia tensión

SBE

Emergencia

HG1

Intervención térmica

K1

Relé scraper

EV1

Electroválvula scraper

PO

Contador

69

SISTEMAS DE BOMBEO PARA LA CONSTRUCCIÓN

TURBOSOL PRODUZIONE S.P.A. Via Marche, 50 31030 Pero di Breda (TV) - Italia Tel. ++39 0422 90 251 Fax ++39 0422 904 408 E-mail: [email protected] www.turbosol.it

INSTRUCCIONES DE USO Y MANTENIMIENTO LISTADO GENERAL PIEZAS DE REPUESTO

ITALIANO CT. 0330/D N° de serie de la máquina

SISTEMAS DE BOMBEO PARA LA CONSTRUCCIÓN

ÍNDICE USO Y MANTENIMIENTO

PIEZAS DE REPUESTO

1. - Informaciones generales 1.1 - Preliminares 1.2 - Informaciones generales

5

2. - Descripción de la máquina 2.1 - Tipo de máquina

6 6

Placa de fábrica Posición de la placa de fábrica Posición del número de serie de la máquina

2.2 - Descripción de la máquina 2.3 - Dimensiones de la máquina 2.4 - Datos técnicos de la máquina 3. - Transporte de la máquina 3.1 - Transporte 4. - Uso de la máquina 4.1 - Principio de funcionamiento 4.2 - Materiales bombeables 4.3 - Operaciones preliminares Posición de la máquina Conexionado eléctrico Mangueras Fijación de las mangueras Acoplamientos Conexionados

4.4 - Puesta en función Controles previos Puesta en marcha de la máquina Carga del material Ciclo de bombeo

4.5 - Limpieza y terminación del trabajo 4.6 - Advertencia importante

7 8 8 9 9 9 10 11

32

Lám. 2 - Depósito presurizado

34

Lám. 3 - Instalación neumática

38

Lám. 4 - Instalación oleohidráulica vers. EB

40

Lám. 5 - Instalación oleohidráulica vers. EB/P

42

Lám. 6 - Skip

44

Lám. 7 - Scraper

46

Lám. 8 - Cuadro eléctrico

48

Lám. 9 - Dotación de serie Acoplamientos de levas

50

Lám.10 - Dotación de serie Acoplamientos Cam-lock

52

Lám.11 - Dotación de serie Acoplamientos Perrot

54

Lám.12 - Dotación de serie Acoplamientos Victaulic

56

12

14

16 17 18

20 22

Utilización del material Conexionados

5. - Mantenimiento de la máquina 5.1 - Operaciones a cargo del operador

Lám. 1 - Cuerpo máquina

RIOS BAJO PEDIDO Lám.13 - Instalación de lubricación automática 60

24 24