Mina Huanzala - Expocicion (oficial).pptx 582w6g

This document was ed by and they confirmed that they have the permission to share it. If you are author or own the copyright of this book, please report to us by using this report form. Report 3l3c15

Overview 3z723u

& View Mina Huanzala - Expocicion (oficial).pptx as PDF for free.

More details 2i4a6q

- Words: 2,027

- Pages: 40

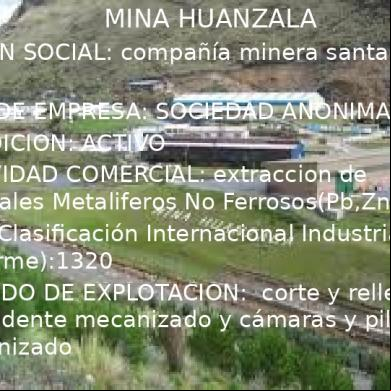

MINA HUANZALA RAZON SOCIAL: compañía minera santa luisa S.A TIPO DE EMPRESA: SOCIEDAD ANONIMA CONDICION: ACTIVO ACTIVIDAD COMERCIAL: extraccion de Minerales Metaliferos No Ferrosos(Pb,Zn,Cu) CIIU( Clasificación Internacional Industrial Uniforme):1320 METODO DE EXPLOTACION: corte y relleno ascendente mecanizado y cámaras y pilares mecanizado

CONSIDERACIONES DE LA MINA HUANZALA HISTORIA

Las primeras investigaciones geológicas fueron realizados por Mitsui Mining Company (Japon 1961). En el año 1968 se formó la compañía minera Santa Luisa S.A Que prosiguió las exploraciones en forma sistemática, iniciando posteriormente la explotación reseñada inicio su explotación con un promedio de 500ton/días lo que ha permitido conocer paulatinamente y sistemáticamente los principales rasgos geológicosmineros característicos del yacimiento. Llegando a la actualidad a una explotación promedio 1600 ton/dia.

UBICACIÓN Y

La mina Huanzala está ubicada en el distrito de Huallanca, provincia de Bolognesi, departamento de Ancash a una altura promedio de 4000 msnm. a 13 Kms de Huallanca, en la vía a Conococha, a 407 Km. de Lima (carretera asfaltada).

GEOLOGÍA REGIONAL Los cuerpos de mineral de Zn,Pb,Ag, Y Cu se presentan en forma estratiforme lenticular interdigitada y masiva irregular en las vetas. Se tienen 3 zonas de operación, de NW a SE, la zona de Carlos Alberto(A), luego la de recuerdo y huanzala superior(B) y finalmente la de huanzala principalhuanzala sur(c) apreciándose cavidades de disolución en caliza con áreas de enriquecimiento superior génico(lixiviación de aguas meteóricas en descenso y aguas magmáticas en ascenso-combinación de las misma- convección.

Sobre la base la ocurrencia de los minerales de Pb y Zn, se han divido en tres tipos: Minerales de plomo y zinc en pirita Minerales de plomo y zinc skarn Minerales de plomo y zinc en shiroji (alteración argilica) El mineral de tipo en shiroji es un producto de alteración hidrotermal de minerales de pirita y skarm

Geología Estructural

Existen 2 sistemas de fallas de desplazamiento de rumbo de N 10° A 20° E y otro de N 70° a 80° E. Se tiene una falla de empuje conocida como la “Lawer Fault” inversa, con otras fallas paralelas menores de Huanzalá Sur disminuyendo hacia Recuerdo las que tienen una buena influencia en la concentración de la mineralización económica ya que han servido de conductos y a la vez entrampe de la misma.

Reservas de mineral

Al 31-12-2008 se estimado 5´171,400 toneladas con 0.56 % Cu, 4.70% Pb, 10.0 % Zn y 3.88 Oz-Ag. Confirmadas como reservas geológicas y minables. Sus eficiencias superan los 8 metros/tarea y una productividad promedio de 27.66 toneladas de reserva encontrada por metro perforado (Radio de cubicación) con lo que se tiende a mantener la vida probable de la mina a un periodo de 14 años.

La vida de la mina considerando las reservas geológicas y minables de mineral y el hallazgo anual relativamente constante, y tendiente a compensar el ritmo igualmente anual de explotación de 400,000 toneladas/año, podríamos decir que la vida de la mina asegurada es hasta el año 2019.

.

SISTEMA DE MINADO La mina Huanzalá forma parte de las rocas sedimentarias del Cretáceo en la franja occidental del Perú, cuyas rocas sedimentarias están compuestas en orden ascendente por las formaciones Chimú (cuarcitas, areniscas, esquistos), Santa (calizas y esquistos), y Carhuaz (estratos de calizas intercaladas con areniscas y esquistos). El yacimiento mineralizado de la Mina Huanzalá comprende 5 vetas mineralizadas de relativa buena continuidad en las direcciones del rumbo y buzamiento. El buzamiento de las vetas oscilan entre 60 y 70° y la potencia horizontal varía entre 1 a 10 metros con

Método de Corte y relleno Ascendente Mecanizado Se seleccionó el método corte y relleno ascendente por

ser el más adecuado para el tipo de yacimiento poli metálico. El minado comprende s inclinados para la extracción de minerales, la galería principal y los tajos se comunican con galerías que permiten el y movilidad de equipos trackless (sin rieles) de gran envergadura, de modo que estos sirvan tanto para la extracción como para el desarrollo de las galerías. Todos los tajos de explotación de minado (abiertos) se rellenan con material de relleno detrítico en los espacios abiertos se emplea el desmonte de mina y material de préstamo de una cantera de rocas.

CONSIDERACIONES PARA LA SELECCIÓN DEL METODO DE MINADO DE CORTE Y RELLENO ASCENDENTE Maximizar la seguridad Minimizar los costos Minimizar el tiempo requerido para lograr la producción (optimizar la secuencia de tajeado) Optimizar la recuperación Minimizar la dilución Minimizar los ciclos de las operaciones unitarias (tiempo de perforación, voladura, limpieza, sostenimiento, relleno)

El minado por este método es un modo particularmente flexible de operar y se adapta a los yacimientos irregulares. El minado es dinámico y se puede establecer al mineral de tajos simultáneos en explotación. Las rebanadas ascendentes rellenadas con relleno se deben ajustar a distancias de las aberturas máximas permisibles, el mineral pobre es posible dejar en forma de pilares

CARACTERÍSTICAS DEL MÉTODO DE CORTE Y RELLENO ASCENDENTE

APLICACIONES Cuerpos y vetas de medio fuerte buzamiento Cuerpos y vetas competentes y mediadamente competentes con limites irregulares

VENTAJAS Muy selectivo Media – alta productividad Alta recuperación Dilución media Bajo riesgo

DESVENTAJAS Producción cíclica Laboreo intensiva Mecanización con equipos Costo adicional de relleno Consumos de elementos

CONTROL DE PRODUCCIÓN

La dilución es una gran desventaja de operaciones mineras ya que no solamente origina costos directos en contra (transporte y manejo del mineral en los circuitos del proceso), sino que también incluye costos directos significativos. POR EJEMPLO: Cada tonelada de estéril de relleno que circula través del círculo de la planta lleva consigo valores de mineral consigo a la cancha de relaves. Por lo que para la minimización de la dilución debería darse en faces en la selección y subsecuente aplicación de un adecuado método de minado

o Pero hay que aclarar que la dilución es mayor en estructuras mineralizadas angostas con os irregulares; y menor en mineralización masiva. Para nuestro tipo de yacimiento la dilución puede ser reducido con la experiencia de minado obtenida y la optimización del método de un minado y una buena práctica minera.

CONTROL DE DILUCIÓN

REPERCUCIÓN DILUCIÓN

DE

Instrucción a

perforistas Malla de perforación Perdidas del adecuada material Carga explosiva Disminución de adecuada utilidad para la Control empresa Mayor costo de geomecánico tratamiento

LA

MÉTODO DE MINADO UTILIZADO La aplicación de los criterios de la

mecánica de rocas permite el modelamiento de las aberturas en los tajeos de explotación por el método de corte y relleno ascendente habiéndose encontrado que la configuración de tajeos que se comporta de manera aceptable en términos de estabilidad y productividad en la que se viene realizando en compañía minera santa luisa.

OPERACIÓN DEL MÉTODO DE CORTE Y RELLENO ASCENDENTE

CICLO DE MINADO CORTE Y RELLENO ASCENDENTE

METODO DE CAMARAS Y PILARES MECANIZADO • El método de explotación de cámaras y

pilares es una variable del método de explotación de corte y relleno ascendente, con la diferencia en que este método se utiliza en vetas anchas o en cuerpos con el uso de pilares como sostenimiento y se viene usando en la mina. • Para el diseño de estos pilares se utilizó el método de la teoría tributaria que es uno de los métodos más

Para obtener un diseño lógico para

aberturas subterráneas en diferentes tipos de roca se debe entender que la estabilidad y la seguridad de cualquir teoria de diseño de estructura de roca es sólo un estimado de la verdadera estabilidad y seguridad de la estructura de minado. Para determinar la resistencia y la carga del pilar, se han planteado varias teorías, para el presente trabajo utilizaremos la teoría tributaria

DISEÑO DE PILARES POR LA TEORIA TRIBUTARIA: Obert-duval (1976) propone la teoría tributaria para el diseño de soporte de un pilar en el método del minado de cámaras y pilares. La teoria asume que los pilares sostienen toda la carga por encima. Para un diseño de cámaras y pilares de geometría rectangular se tiene.

ecuaciones básicas que relacionan el área del pilar y las tensiones verticales son. Para determinar el

porcentaje de extracción, el cual es definido como radio del área de minado total, se tienen la ecuación.

Donde: Sp = Promedio de la resistencia del pilar (tn/m 2) Sv = Esfuerzos verticales aplicados antes del

minado (tn/m2) Z = Altura de sobrecarga ˠ = Peso especifico aparente de la sobrecarga (tn/m3) Ap = Area del pilar Wp = Ancho o diámetro del pilar (m) Lp = Longitud del pilar (m) Ao = Área de la abertura (m2) Wo = Ancho de la abertura (m) At =Area total (m2) Ra = Razón de área de extracción

Resistencia del pilar: La resistencia

compresiva del pilar se calcula con la siguiente ecuación, y es aplicada a todo tipo de configuración de cámaras y pilares. = Resistencia compresiva del pilar

(tn/m2) C1 = Resistencia compresiva del espécimen con Wp/Hp=1, (tn/m2) Wp =ancho o diámetro del pilar (m) Hp = Altura del pilar =0.5<Wp/Hp<4 (m)

Factor de seguridad: Es recomendable

utilizar un factor de seguridad de 1.6 como mínimo para la estabilidad del pilar a compresión. Fs = (1-Ra)/Sv

CASO APLICACIÓN EN LA MINA HUANZALA El tipo de roca presente en la zona III-B (de Calidad Regular Mala). Forma y Tamaño de veta : Tabular de 15 a 22 m Tipo de Roca (RMR) : III-B (Regular a Mala) Densidad de Roca Esteril , ˠ. : 2.7 (tn/m3) Altura litostatica aproximada : 313m Resistencia compresiva Uniaxial : 54Mpa (5500 tn/m2)

DISEÑO DE PILARES POR LA TEORIA TRIBUTARIA

SISTEMAS DE SOSTENIMIENTO UTILIZADO

Pernos helicoidales cementados y cable bolting Concreto lanzado: shotcrete vía seca y vía humeda. Malla metálica.

El tipo de sostenimiento que más se utiliza en la mina Huanzala son los pernos sistemáticos de anclaje (barras helicoidales) debido a su mayor capacidad de soporte y el resto de tipos de sostenimiento en menor escala. El sostenimiento de la malla metálica cuando la roca de la caja techo se presente fracturada y meteorizada con presencia de fallas y panizo, en estos casos es necesario utilizar como sostenimiento adicional concreto lanzado.

PERNOS HELICOIDALES CEMENTADOS Y

CABLE BOLTING Pernos helicoidales cementados En la mina huanzalà se utilizan pernos o barras helicoidales de aceros Arequipa S.A para el anclaje de rocas. a) Principios y acción : Permite el soporte de bloques, cuñas de rocas inestables de tamaños grandes y medianos Interactúan con la masa rocosa a través de la

columna de

b) Materiales Barras helicoidales nuevas Barras helicoidales de 2.25 m y 3.0 m de longitud

de ¾” de diámetro (19 mm) fabricado por aceros Arequipa S.A bajo las normas ASTM A615 grado 75 tiene una resistencia a la tracción mínima de 7030 kg/cm2 y una capacidad de soporte de 20 tn.

Barras helicoidales de acero Arequipa S.A

re-usadas(recalentadas y enderezadas), tienen resistencia a la tracción menor a 7030 kg/cm2 y una capacidad de soporte menor a 20 tn platinas o arandelas. Las placas o platinas serán de sección cuadrada fabricada de planchas laminadas. Mortero(lechada)

La inyección de las pasta de

cemento(a/c=0.28 a 0.35) debe procurar embeber la totalidad de la barra, de este manera aseguramos. La interacción masa rocosa- perno Que la varilla de acero nose oxide. c) Distribución Espaciamiento: el espaciamiento entre pernos deberá ser instalado de manera sistemática con espaciamiento regular o puntual según el tipo de roca. Orientación: la orientación de los pernos deberá ser instalado de manera radial cruzando los estratos de tal manera que

d) instalación las perforaciones para la instalación tendrá como mínimo una longitud de 10 cm. Después de inyectar la lechada se procede a colocar el perno. Una vez que el mortero a fraguado la 8 horas como mínimo, se podrá colocar la arandela y tuerca ajustando firmemente (con llave ) e) control de calidad cada perno instalado deberá superar las 15 tn cuando se realice pruebas de arranque( en la minería

en varias pruebas de arranque a pernos

helicoidales con lechada de cemento se ha comprobado que todos los pernos alcanzan una resistencia a la tracción mayor de 20 tn (superando ampliamente el mínimo requerido)

ORIENTACIÓN DE PERNOS SEGÚN

BUZAMIENTO DE ESTRATOS: se observa la maquina robolt colocando pernos cementados aproximadamente de 60

CONSIDERACIONES DE LA MINA HUANZALA HISTORIA

Las primeras investigaciones geológicas fueron realizados por Mitsui Mining Company (Japon 1961). En el año 1968 se formó la compañía minera Santa Luisa S.A Que prosiguió las exploraciones en forma sistemática, iniciando posteriormente la explotación reseñada inicio su explotación con un promedio de 500ton/días lo que ha permitido conocer paulatinamente y sistemáticamente los principales rasgos geológicosmineros característicos del yacimiento. Llegando a la actualidad a una explotación promedio 1600 ton/dia.

UBICACIÓN Y

La mina Huanzala está ubicada en el distrito de Huallanca, provincia de Bolognesi, departamento de Ancash a una altura promedio de 4000 msnm. a 13 Kms de Huallanca, en la vía a Conococha, a 407 Km. de Lima (carretera asfaltada).

GEOLOGÍA REGIONAL Los cuerpos de mineral de Zn,Pb,Ag, Y Cu se presentan en forma estratiforme lenticular interdigitada y masiva irregular en las vetas. Se tienen 3 zonas de operación, de NW a SE, la zona de Carlos Alberto(A), luego la de recuerdo y huanzala superior(B) y finalmente la de huanzala principalhuanzala sur(c) apreciándose cavidades de disolución en caliza con áreas de enriquecimiento superior génico(lixiviación de aguas meteóricas en descenso y aguas magmáticas en ascenso-combinación de las misma- convección.

Sobre la base la ocurrencia de los minerales de Pb y Zn, se han divido en tres tipos: Minerales de plomo y zinc en pirita Minerales de plomo y zinc skarn Minerales de plomo y zinc en shiroji (alteración argilica) El mineral de tipo en shiroji es un producto de alteración hidrotermal de minerales de pirita y skarm

Geología Estructural

Existen 2 sistemas de fallas de desplazamiento de rumbo de N 10° A 20° E y otro de N 70° a 80° E. Se tiene una falla de empuje conocida como la “Lawer Fault” inversa, con otras fallas paralelas menores de Huanzalá Sur disminuyendo hacia Recuerdo las que tienen una buena influencia en la concentración de la mineralización económica ya que han servido de conductos y a la vez entrampe de la misma.

Reservas de mineral

Al 31-12-2008 se estimado 5´171,400 toneladas con 0.56 % Cu, 4.70% Pb, 10.0 % Zn y 3.88 Oz-Ag. Confirmadas como reservas geológicas y minables. Sus eficiencias superan los 8 metros/tarea y una productividad promedio de 27.66 toneladas de reserva encontrada por metro perforado (Radio de cubicación) con lo que se tiende a mantener la vida probable de la mina a un periodo de 14 años.

La vida de la mina considerando las reservas geológicas y minables de mineral y el hallazgo anual relativamente constante, y tendiente a compensar el ritmo igualmente anual de explotación de 400,000 toneladas/año, podríamos decir que la vida de la mina asegurada es hasta el año 2019.

.

SISTEMA DE MINADO La mina Huanzalá forma parte de las rocas sedimentarias del Cretáceo en la franja occidental del Perú, cuyas rocas sedimentarias están compuestas en orden ascendente por las formaciones Chimú (cuarcitas, areniscas, esquistos), Santa (calizas y esquistos), y Carhuaz (estratos de calizas intercaladas con areniscas y esquistos). El yacimiento mineralizado de la Mina Huanzalá comprende 5 vetas mineralizadas de relativa buena continuidad en las direcciones del rumbo y buzamiento. El buzamiento de las vetas oscilan entre 60 y 70° y la potencia horizontal varía entre 1 a 10 metros con

Método de Corte y relleno Ascendente Mecanizado Se seleccionó el método corte y relleno ascendente por

ser el más adecuado para el tipo de yacimiento poli metálico. El minado comprende s inclinados para la extracción de minerales, la galería principal y los tajos se comunican con galerías que permiten el y movilidad de equipos trackless (sin rieles) de gran envergadura, de modo que estos sirvan tanto para la extracción como para el desarrollo de las galerías. Todos los tajos de explotación de minado (abiertos) se rellenan con material de relleno detrítico en los espacios abiertos se emplea el desmonte de mina y material de préstamo de una cantera de rocas.

CONSIDERACIONES PARA LA SELECCIÓN DEL METODO DE MINADO DE CORTE Y RELLENO ASCENDENTE Maximizar la seguridad Minimizar los costos Minimizar el tiempo requerido para lograr la producción (optimizar la secuencia de tajeado) Optimizar la recuperación Minimizar la dilución Minimizar los ciclos de las operaciones unitarias (tiempo de perforación, voladura, limpieza, sostenimiento, relleno)

El minado por este método es un modo particularmente flexible de operar y se adapta a los yacimientos irregulares. El minado es dinámico y se puede establecer al mineral de tajos simultáneos en explotación. Las rebanadas ascendentes rellenadas con relleno se deben ajustar a distancias de las aberturas máximas permisibles, el mineral pobre es posible dejar en forma de pilares

CARACTERÍSTICAS DEL MÉTODO DE CORTE Y RELLENO ASCENDENTE

APLICACIONES Cuerpos y vetas de medio fuerte buzamiento Cuerpos y vetas competentes y mediadamente competentes con limites irregulares

VENTAJAS Muy selectivo Media – alta productividad Alta recuperación Dilución media Bajo riesgo

DESVENTAJAS Producción cíclica Laboreo intensiva Mecanización con equipos Costo adicional de relleno Consumos de elementos

CONTROL DE PRODUCCIÓN

La dilución es una gran desventaja de operaciones mineras ya que no solamente origina costos directos en contra (transporte y manejo del mineral en los circuitos del proceso), sino que también incluye costos directos significativos. POR EJEMPLO: Cada tonelada de estéril de relleno que circula través del círculo de la planta lleva consigo valores de mineral consigo a la cancha de relaves. Por lo que para la minimización de la dilución debería darse en faces en la selección y subsecuente aplicación de un adecuado método de minado

o Pero hay que aclarar que la dilución es mayor en estructuras mineralizadas angostas con os irregulares; y menor en mineralización masiva. Para nuestro tipo de yacimiento la dilución puede ser reducido con la experiencia de minado obtenida y la optimización del método de un minado y una buena práctica minera.

CONTROL DE DILUCIÓN

REPERCUCIÓN DILUCIÓN

DE

Instrucción a

perforistas Malla de perforación Perdidas del adecuada material Carga explosiva Disminución de adecuada utilidad para la Control empresa Mayor costo de geomecánico tratamiento

LA

MÉTODO DE MINADO UTILIZADO La aplicación de los criterios de la

mecánica de rocas permite el modelamiento de las aberturas en los tajeos de explotación por el método de corte y relleno ascendente habiéndose encontrado que la configuración de tajeos que se comporta de manera aceptable en términos de estabilidad y productividad en la que se viene realizando en compañía minera santa luisa.

OPERACIÓN DEL MÉTODO DE CORTE Y RELLENO ASCENDENTE

CICLO DE MINADO CORTE Y RELLENO ASCENDENTE

METODO DE CAMARAS Y PILARES MECANIZADO • El método de explotación de cámaras y

pilares es una variable del método de explotación de corte y relleno ascendente, con la diferencia en que este método se utiliza en vetas anchas o en cuerpos con el uso de pilares como sostenimiento y se viene usando en la mina. • Para el diseño de estos pilares se utilizó el método de la teoría tributaria que es uno de los métodos más

Para obtener un diseño lógico para

aberturas subterráneas en diferentes tipos de roca se debe entender que la estabilidad y la seguridad de cualquir teoria de diseño de estructura de roca es sólo un estimado de la verdadera estabilidad y seguridad de la estructura de minado. Para determinar la resistencia y la carga del pilar, se han planteado varias teorías, para el presente trabajo utilizaremos la teoría tributaria

DISEÑO DE PILARES POR LA TEORIA TRIBUTARIA: Obert-duval (1976) propone la teoría tributaria para el diseño de soporte de un pilar en el método del minado de cámaras y pilares. La teoria asume que los pilares sostienen toda la carga por encima. Para un diseño de cámaras y pilares de geometría rectangular se tiene.

ecuaciones básicas que relacionan el área del pilar y las tensiones verticales son. Para determinar el

porcentaje de extracción, el cual es definido como radio del área de minado total, se tienen la ecuación.

Donde: Sp = Promedio de la resistencia del pilar (tn/m 2) Sv = Esfuerzos verticales aplicados antes del

minado (tn/m2) Z = Altura de sobrecarga ˠ = Peso especifico aparente de la sobrecarga (tn/m3) Ap = Area del pilar Wp = Ancho o diámetro del pilar (m) Lp = Longitud del pilar (m) Ao = Área de la abertura (m2) Wo = Ancho de la abertura (m) At =Area total (m2) Ra = Razón de área de extracción

Resistencia del pilar: La resistencia

compresiva del pilar se calcula con la siguiente ecuación, y es aplicada a todo tipo de configuración de cámaras y pilares. = Resistencia compresiva del pilar

(tn/m2) C1 = Resistencia compresiva del espécimen con Wp/Hp=1, (tn/m2) Wp =ancho o diámetro del pilar (m) Hp = Altura del pilar =0.5<Wp/Hp<4 (m)

Factor de seguridad: Es recomendable

utilizar un factor de seguridad de 1.6 como mínimo para la estabilidad del pilar a compresión. Fs = (1-Ra)/Sv

CASO APLICACIÓN EN LA MINA HUANZALA El tipo de roca presente en la zona III-B (de Calidad Regular Mala). Forma y Tamaño de veta : Tabular de 15 a 22 m Tipo de Roca (RMR) : III-B (Regular a Mala) Densidad de Roca Esteril , ˠ. : 2.7 (tn/m3) Altura litostatica aproximada : 313m Resistencia compresiva Uniaxial : 54Mpa (5500 tn/m2)

DISEÑO DE PILARES POR LA TEORIA TRIBUTARIA

SISTEMAS DE SOSTENIMIENTO UTILIZADO

Pernos helicoidales cementados y cable bolting Concreto lanzado: shotcrete vía seca y vía humeda. Malla metálica.

El tipo de sostenimiento que más se utiliza en la mina Huanzala son los pernos sistemáticos de anclaje (barras helicoidales) debido a su mayor capacidad de soporte y el resto de tipos de sostenimiento en menor escala. El sostenimiento de la malla metálica cuando la roca de la caja techo se presente fracturada y meteorizada con presencia de fallas y panizo, en estos casos es necesario utilizar como sostenimiento adicional concreto lanzado.

PERNOS HELICOIDALES CEMENTADOS Y

CABLE BOLTING Pernos helicoidales cementados En la mina huanzalà se utilizan pernos o barras helicoidales de aceros Arequipa S.A para el anclaje de rocas. a) Principios y acción : Permite el soporte de bloques, cuñas de rocas inestables de tamaños grandes y medianos Interactúan con la masa rocosa a través de la

columna de

b) Materiales Barras helicoidales nuevas Barras helicoidales de 2.25 m y 3.0 m de longitud

de ¾” de diámetro (19 mm) fabricado por aceros Arequipa S.A bajo las normas ASTM A615 grado 75 tiene una resistencia a la tracción mínima de 7030 kg/cm2 y una capacidad de soporte de 20 tn.

Barras helicoidales de acero Arequipa S.A

re-usadas(recalentadas y enderezadas), tienen resistencia a la tracción menor a 7030 kg/cm2 y una capacidad de soporte menor a 20 tn platinas o arandelas. Las placas o platinas serán de sección cuadrada fabricada de planchas laminadas. Mortero(lechada)

La inyección de las pasta de

cemento(a/c=0.28 a 0.35) debe procurar embeber la totalidad de la barra, de este manera aseguramos. La interacción masa rocosa- perno Que la varilla de acero nose oxide. c) Distribución Espaciamiento: el espaciamiento entre pernos deberá ser instalado de manera sistemática con espaciamiento regular o puntual según el tipo de roca. Orientación: la orientación de los pernos deberá ser instalado de manera radial cruzando los estratos de tal manera que

d) instalación las perforaciones para la instalación tendrá como mínimo una longitud de 10 cm. Después de inyectar la lechada se procede a colocar el perno. Una vez que el mortero a fraguado la 8 horas como mínimo, se podrá colocar la arandela y tuerca ajustando firmemente (con llave ) e) control de calidad cada perno instalado deberá superar las 15 tn cuando se realice pruebas de arranque( en la minería

en varias pruebas de arranque a pernos

helicoidales con lechada de cemento se ha comprobado que todos los pernos alcanzan una resistencia a la tracción mayor de 20 tn (superando ampliamente el mínimo requerido)

ORIENTACIÓN DE PERNOS SEGÚN

BUZAMIENTO DE ESTRATOS: se observa la maquina robolt colocando pernos cementados aproximadamente de 60